曲轴是发动机的核心部件之一,其性能直接影响发动机的运行效率和寿命,曲轴孔作为曲轴的重要组成部分,其加工精度和表面质量对于发动机的性能具有至关重要的作用,随着科技的发展,曲轴孔加工技术也在不断进步,本文将详细介绍曲轴孔加工的过程、工艺技术及所面临的挑战。

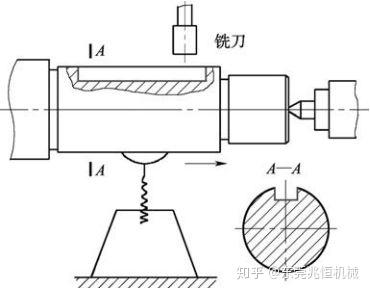

曲轴孔加工过程

曲轴孔加工主要包括粗加工、半精加工和精加工三个阶段。

1、粗加工阶段

在粗加工阶段,主要任务是去除多余金属,形成基本的曲轴孔形状,此阶段加工余量大,切削力较大,对设备和工艺要求较高。

2、半精加工阶段

半精加工阶段是对粗加工后的曲轴进行进一步加工,提高孔的尺寸精度和表面质量,此阶段需要控制切削参数,避免过度热处理和应力集中。

3、精加工阶段

在精加工阶段,主要任务是达到最终的精度和表面质量要求,此阶段采用高精度的加工设备和工艺,确保曲轴孔的质量满足发动机性能要求。

曲轴孔加工工艺技术

1、数控加工技术

数控加工技术是曲轴孔加工的主要工艺之一,通过编程控制机床,实现高精度、高效率的加工,数控加工技术还可以实现复杂曲面的加工,提高曲轴的整体性能。

2、电火花加工技术

电火花加工技术适用于加工高硬度材料和非导电材料,在曲轴孔加工过程中,电火花加工技术可以弥补传统机械加工方法的不足,提高加工精度和表面质量。

3、磨削加工技术

磨削加工技术在曲轴孔的精加工过程中起着重要作用,通过磨削,可以进一步提高孔的尺寸精度和表面质量,确保发动机的性能和寿命。

曲轴孔加工面临的挑战

1、高精度要求

随着发动机性能要求的提高,对曲轴孔的加工精度要求也越来越高,如何实现高精度、高效率的曲轴孔加工是当前的挑战之一。

2、高硬度材料

曲轴通常采用高硬度材料制造,如铸钢、合金钢等,这些材料的硬度高、韧性好,给加工带来很大困难,如何选择合适的加工方法和刀具,提高加工效率和质量,是曲轴孔加工面临的挑战之一。

3、复杂结构

曲轴的结构复杂,特别是曲轴孔的形状和位置精度要求较高,这要求加工过程中具备较高的工艺水平和设备精度,以确保曲轴的性能。

4、环保要求

随着环保意识的提高,降低加工过程中的能耗、减少废弃物排放成为曲轴孔加工面临的挑战之一,如何实现绿色、环保的曲轴孔加工,是行业发展的必然趋势。

曲轴孔加工是发动机制造过程中的关键环节,其加工精度和表面质量对发动机性能具有重要影响,数控加工技术、电火花加工技术和磨削加工技术是曲轴孔加工的主要工艺,高精度要求、高硬度材料、复杂结构和环保要求等因素给曲轴孔加工带来挑战。

为了应对这些挑战,需要不断提高工艺水平和设备精度,选择合适的加工方法和刀具,降低能耗、减少废弃物排放,实现绿色、环保的曲轴孔加工,还需要加强研发和创新,探索新的加工技术和方法,提高曲轴孔的加工效率和质量,为发动机性能的提升奠定基础。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...